Holz wird zum Hightech-Werkstoff

Neues Verfahren verelffacht seine Festigkeit

Fichtenholz lässt sich mit dem neuen Verfahren um ein Vielfaches härten. (Bildquelle: © pixabay; CC0)

Moderne Werkstoffe müssen meist sehr fest und zäh sein, aber auch möglichst leicht und umweltfreundlich. Eine Kombination aus einfacher Chemie und Druck ermöglicht es, diese Eigenschaften in Holz zu vereinen. Das seit Jahrtausenden verwendete Material wird damit fit fürs 21. Jahrhundert und zu einer echten Alternative für Metalle und Kunstfaserstoffe.

Seit Jahrtausenden verwendet die Menschheit Holz als Baumaterial. Es ist günstig, leicht verfügbar und weist eine hohe Stabilität auf. Doch für moderne bautechnische Anforderungen genügen die mechanischen Eigenschaften von unbehandeltem Holz oft nicht mehr. Insbesondere Festigkeit und Zähigkeit geraten an ihre Grenzen. Zwar ist es der Materialforschung gelungen, Holz mit Dampf, Hitze oder Ammoniak zu behandeln und durch eine anschließende Verdichtung die Stabilität des Materials zu verbessern. Doch als natürlich gewachsener Rohstoff entstehen ungleichmäßige Materialqualitäten und das Material ist anfällig gegenüber eindringender Feuchtigkeit.

Nanocellulose noch nicht im Großmaßstab verfügbar

Dabei weisen Holzfasern beim Blick durchs Mikroskop enormes Potenzial auf. Die röhrenförmigen Zellen, die in der Pflanze das Wasser durchleiten, bestehen aus nanostrukturierter Cellulose, einem extrem harten natürlichen Polymer. Extrahiert oder synthetisiert man diese Moleküle, lassen sich daraus Stoffe mit eindrucksvollen Materialeigenschaften herstellen. Beispielsweise kann aus Nanocellulose ein Papier erzeugt werden, dass 40-mal fester und 130-mal zäher ist als gewöhnliches Papier. Ungelöst ist bislang aber die Frage, wie aus diesen im Labor überzeugenden Materialien auch im großen Maßstab Werkstoffe produziert werden können.

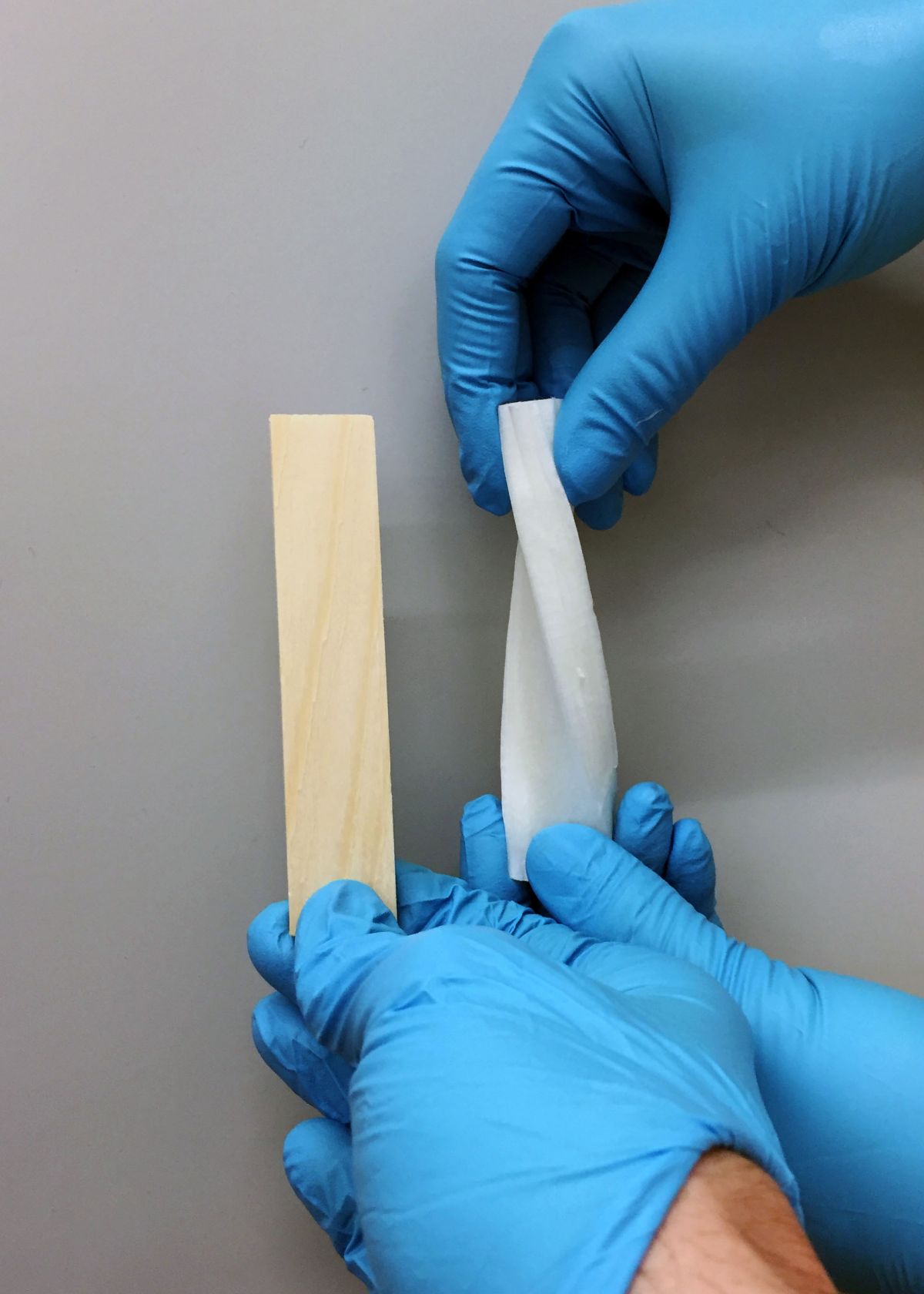

Marion Frey und Dr. Tobias Keplinger untersuchen das von Lignin befreite Cellulose-Gerüst.

Bildquelle: © ETH Zürich

Forschergruppen in der Schweiz und in den USA haben daher den Ansatz auf den Kopf gestellt. Sie machten sich zu Nutze, dass Holz in seiner natürlichen Form bereits über sinnvoll angeordnete Cellulosefasern verfügt. Man müsste folglich nur das am Holz verändern, was seine Festigkeit und Zähigkeit herabsetzt.

Einer dieser beeinträchtigenden Faktoren ist die zu geringe Dichte des Materials. Bäume verzichten darauf, ihre Steifheit (den sogenannten E-Modul) zu maximieren, weil sie Hohlräume für den Stofftransport benötigen und dadurch auch weniger Biomasse für ihr Wachstum erzeugen müssen. Rechnerisch genügt einem Baum bei geringerer Materialdichte auch ein geringerer E-Modul, um dieselbe Höhe erreichen zu können. Für Werkstoffe hingegen strebt die Forschung eine hohe Stabilität an. Das erreicht man, indem man das Holz presst und einen großen Teil der Hohlräume beseitigt. Mit der Dichte steigt so auch die Steifheit.

Lignin und Hemicellulose ausgewaschen

Die beiden Forschergruppen haben nun einen weiteren Schritt vorweggestellt, um zusätzliche „Problemfaktoren“ zu eliminieren: Sie versetzten das Holz mit einfachen Chemikalien, um Lignin und Hemicellulose aus dem Holz auszuwaschen. Das Holz besteht dann fast nur noch aus Cellulose.

Die schweizerische Forschungsgruppe behandelte das Holz zunächst zweimal für sechs Stunden bei 80 Grad Celsius mit Wasserstoffperoxid und Essigsäure. Dabei wurde fast das gesamte Lignin entfernt sowie etwa ein Drittel der Hemicellulose. Anschließend erfolgte die radiale Verdichtung bei 20 Grad Celsius in zwei Pressstärken und bei relativen Feuchten von 65 sowie 95 Prozent. Während der Verdichtung übte die Presse auch einen seitlichen Druck auf das Holz aus. Das beste Ergebnis erzielte die stärkere Komprimierung bei 95 Prozent relativer Feuchte. Zugfestigkeit und Steifheit verdreifachten sich gegenüber dem unbehandelten Holz.

Die US-amerikanische Gruppe kochte das Holz für mehrere Stunden in einer Lösung aus Natriumhydroxid und Natriumsulfit. Die größte Festigkeit resultierte, wenn etwa 45 Prozent des Lignins entfernt wurden – Werte darüber und darunter erwiesen sich als nachteilig. Wurde das Holz anschließend bei 100 Grad Celsius für einen Tag gepresst, kollabierten die Zellen im Holz. Die versteifende Struktur der Cellulosefasern allerdings blieb verdichtet erhalten und wurde durch die Bildung zusätzlicher Wasserstoffbrücken noch verstärkt. Presst man Holz, ohne vorher das Lignin zu entfernen, treten besonders im Spätholz Zellwandbrüche auf, die die Steifheit verringern.

Zugfester als eine Titanlegierung

Das so geschaffene Material wies eine verdreifachte Dichte und eine Festigkeit auf, die rund elfmal so hoch war wie bei unbehandeltem Holz. Damit übertrifft der neue Holzwerkstoff selbst eine Titanlegierung um rund 80 Prozent. Eine nur drei Millimeter dicke Schicht aus fünf laminierten Lagen konnte im Versuch ein 46 Gramm schweres Stahlgeschoss stoppen, das mit 30 Metern pro Sekunde auf das Holz geschossen wurde.

Bemerkenswert ist, dass auch die Zähigkeit um den Faktor zehn anstieg. Üblicherweise verhalten sich Zähigkeit und Festigkeit eher gegenläufig, obwohl meist beide Eigenschaften erstrebenswert sind. Auch weitere Materialparameter wie die Kratzfestigkeit waren gegenüber natürlichem Holz um ein Vielfaches erhöht. Auch die Gefahr des Aufquellens durch Feuchtigkeit war deutlich verringert. Ungeprüft blieb allerdings die Frage, wie anfällig das gepresste Holz gegenüber einem zerstörerischen Befall durch Mikroorganismen ist.

Neue Materialklasse mit großem Potenzial

„Das ist eine neue Materialklasse mit großem Potenzial“, resümiert die an der amerikanischen Studie beteiligte Materialforscherin Teng Li von der Universität Maryland. Denkbar wären beispielsweise Einsätze im Fahrzeugbau, da sich das Holz während der Verarbeitungsschritte gut formen lässt. Durch die Zugabe von Kunststoffpolymeren während des Härtungsprozesses könnten die Materialeigenschaften für die jeweiligen Anforderungen noch weiter optimiert werden. Anwendbar ist die Methode für jede Art von Holz.

Besonderen Reiz erlangt das neue Material nicht zuletzt unter dem Aspekt der Bioökonomie: Es könnte Werkstoffe ersetzen, die aus Erzen oder Erdöl hergestellt werden. Holz hingegen ist erneuerbar und kann lokal produziert werden. Das neue „Super-Holz“ wäre also ein idealer Beitrag für die Transformation der Wirtschaft zu mehr Nachhaltigkeit.

Quellen:

- Frey, M. et al. (2018): Delignified and Densified Cellulose Bulk Materials with Excellent Tensile Properties for Sustainable Engineering. In: ACS Applied Materials & Interfaces 2018, 10 (5), 5030-5037, (online 26. Januar 2018), doi: 10.1021/acsami.7b18646.

- Song, J. et al. (2018): Processing bulk natural wood into a high-performance structural material. In: Nature, volume 554, 224–228, (8. Februar 2018), doi: 10.1038/nature25476.

Zum Weiterlesen auf Pflanzenforschung.de:

- Nach vielen Jahrzehnten - Celluloseaufbau geklärt

- Stark wie Stahl - Forscher entwickeln neues Verfahren zur Herstellung extrem starker Cellulosefäden

- Neue Wege zum Aufschluss der Lignozellulose - Ein neuer Katalysator und eine umfunktionierte Hefe sollen den Lignin-Abbau wirtschaftlicher machen

- Widerstand ist zwecklos - Verringerte Ligninsynthese durch ein ausgeknipstes Gen

Titelbild: Fichtenholz lässt sich mit dem neuen Verfahren um ein Vielfaches härten. (Bildquelle: © pixabay; CC0)